TEVMOT Projesi kapsamında işletmelerde yaygın olarak kullanılan fanlar ve pompalar ile üretim süreçlerinde görev alan pres, torna, freze tezgahları, plastik şekillendirme makinaları, ergitme, kırıcı, mikser, dokuma, bobin makinaları vb. çeşitli üretim makinalarını ve konveyör bant gibi taşıyıcı ekipmanları harekete geçiren, gücü 0.75 kW ile 375 kW arasında olan, IE2, IE1 ve EFF verimlilik sınıfına sahip asenkron elektrik motorlarının, yüksek verimli IE3 ve IE4 motorlarla değişimini teşvik ediyoruz.

TEVMOT Projesi kapsamında işletmelerde yaygın olarak kullanılan fanlar ve pompalar ile üretim süreçlerinde görev alan pres, torna, freze tezgahları, plastik şekillendirme makinaları, ergitme, kırıcı, mikser, dokuma, bobin makinaları vb. çeşitli üretim makinalarını ve konveyör bant gibi taşıyıcı ekipmanları harekete geçiren, gücü 0.75 kW ile 375 kW arasında olan, IE2, IE1 ve EFF verimlilik sınıfına sahip asenkron elektrik motorlarının, yüksek verimli IE3 ve IE4 motorlarla değişimini teşvik ediyoruz.

Projemiz kapsamında hazırlamış olduğumuz e-bültenlerimizin Haziran 2021’de çıkan 1.sayısında sizlerle pilot program kapsamında o dönemde hangi faaliyetleri yürüttüğümüzü ve hangi faaliyetleri yapmayı planladığımızı paylaşmıştım. O dönemde pilot programın saha faaliyetlerinde yeni yeni yol almaya başlamıştık ve 10 KOBİ’de 53 adet motor değişimini tamamlamıştık. Bugün geldiğimiz noktada ise ivmelenerek artan verimli motor dönüşümünü sağlamak için TEVMOT Ekibi olarak neler yaptığımızı sizlerle paylaşmak istiyorum.

Pilot Sahamızı belirlerken…

Pilot program sürecinin başından itibaren yürüttüğümüz faaliyetleri kısaca özetlersek; öncelikle bünyesinde Enerji Yönetim Birimi (EYB) bulunan Organize Sanayi Bölge Müdürlüklerine (OSB) yönelik düzenlediğimiz bir anket ile pilot uygulama sahamızı oluşturduk. KOSGEB ile iş birliği yaparak pilot program için destek mekanizmamızı geliştirdik. Pilot saha olarak seçtiğimiz 7 Organize Sanayi Bölgesinde (Adana Hacı Sabancı OSB, Ankara Sanayi Odası 1. OSB, Antalya OSB, Bursa OSB, İzmir Kemalpaşa OSB, Gebze OSB, Uşak OSB) bilgilendirme toplantıları düzenleyerek projemizi tanıttık ve projemize katılmaya istekli 100 KOBİ’mizle ile yola çıktık.

Enerji Etütlerimiz…

Elektrik motorları özelindeki enerji ön etütlerini TEVMOT Projesi kapsamında motor etüt metodolojisi eğitimi alan ve yetkilendirilen Enerji Verimliliği Danışmanlık Şirketlerinden (EVD) hizmet alarak, OSB EYB’lerin yadsınamaz desteği ile KOBİ’lerimizin üretim sahalarında gerçekleştirdik. Bu etütlerde sahada çalışan mevcut motorların yıllık çalışma saatleri, anma güçleri, çalışma yükleri, sarım sayıları, yaşları ve verimlilik sınıfları gibi özelliklerini inceleyerek önceliklendirme yaptık ve önceliği yüksek olanları detaylı etütler kapsamında ele aldık.

Detaylı etütlerimizi yine OSB EYB’ler ve yetkili EVD Şirketleri ile 94 KOBİ’nin sahasında 982 motorun ölçümlerini gerçekleştirerek ve bu motorların çalıştırdığı sistemleri de analiz ederek tamamladık. Saha ölçümleri ve tespitleriyle birlikte verimliliğe yönelik iyileştirme önerilerini de içeren detaylı etüt raporlarını KOBİ’lerimize iletip, sonrasında her bir KOBİ ile bu raporları değerlendirmeye ve yorumlamaya yönelik toplantılar gerçekleştirdik. Bu toplantılarda, detaylı etütlerin sonucunda KOBİ’lerimizin elektrik motorlarının değişimi ile elde edecekleri tasarruf miktarlarının yanında motorlarının tahrik ettiği sistemlerdeki diğer elemanların (kayış, sürücü, fan, pompa, vb) da değişimi ile sistem verimliliğinde elde edebilecekleri kazanımlarına, söz konusu verimlilik çalışmaları için yapılması öngörülen yatırım tutarlarına ve bu yatırımlara ilişkin geri ödeme sürelerine yönelik bilgileri paylaştık. İlave olarak motor değişimlerinin ve enerji verimliliğinin neden yapıldığına, önemine, bu çalışmalar ile doğrudan ve dolaylı kazançlarının neler olduğuna ilişkin bilgiler paylaşarak farkındalık arttırmaya çalıştık. Bu toplantılarımızda enerji verimliliği ve günümüzde sanayicilerin en önemli gündemlerinden biri haline gelen karbon ticareti, karbon yönetimi gibi konulardaki yasal düzenlemelere ve teşviklere, ayrıca Avrupa Yeşil Mutabakatı gibi önümüzdeki dönemlerde KOBİ’leri etkilemesi muhtemel gelişmelere de vurgu yaparak bu konulara da dikkatlerini çekmek için çaba sarf ettik.

Düşük Verimli Motorların Değişimi…

Farkındalık arttırıcı birebir toplantılarımızla eş zamanlı olarak sahada motor değişimlerimiz de başladı. Pilot OSB’lerdeki EYB yetkililerimizin desteğiyle 48 KOBİ’de 363 adet eski ve verimsiz motorun yüksek enerji verimli, yeni motorlar ile değiştirilmesini sağladık. Motor değişimlerinin yatırımları için fon sağlayıcımız Küresel Çevre Fonu (GEF) ve KOSGEB ile yaptığımız iş birliği sayesinde KOBİ’lerimize işletme başına üst sınır 80 bin TL olmak üzere yerli motor tercihlerinde %75, ithal motor tercihlerinde %60 hibe sağladık. Projemizin ana amacı piyasanın yüksek verimli motor dönüşümünün sağlanması olduğundan değişimi yapılan düşük verimli motorlar için atık motor sahibi KOBİ’lerin Çevre, Şehircilik ve İklim Değişikliği Bakanlığı Atık Yönetim Uygulaması olan MOTAT Sistemine kayıt yapmasını sağlayarak bu motorları geri dönüşüme kazandırdık.

Sahamızdan veriler…

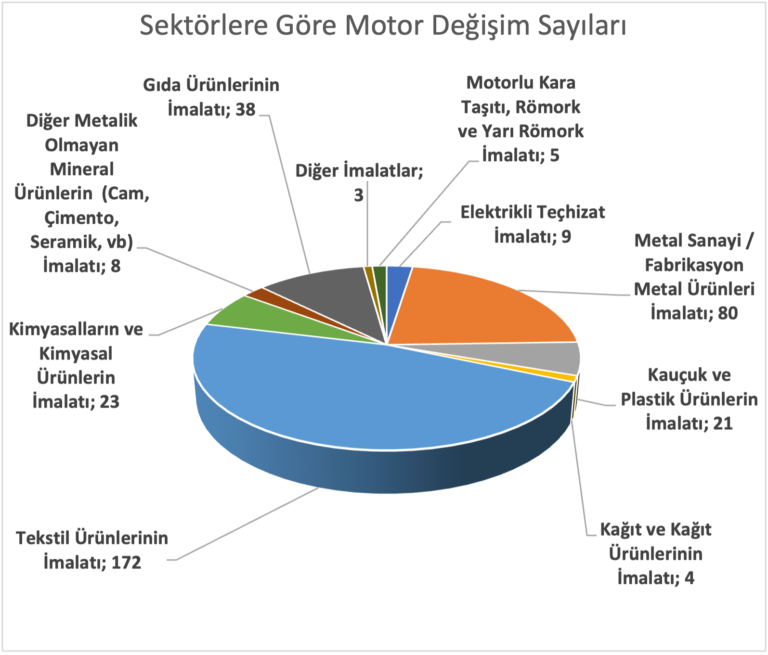

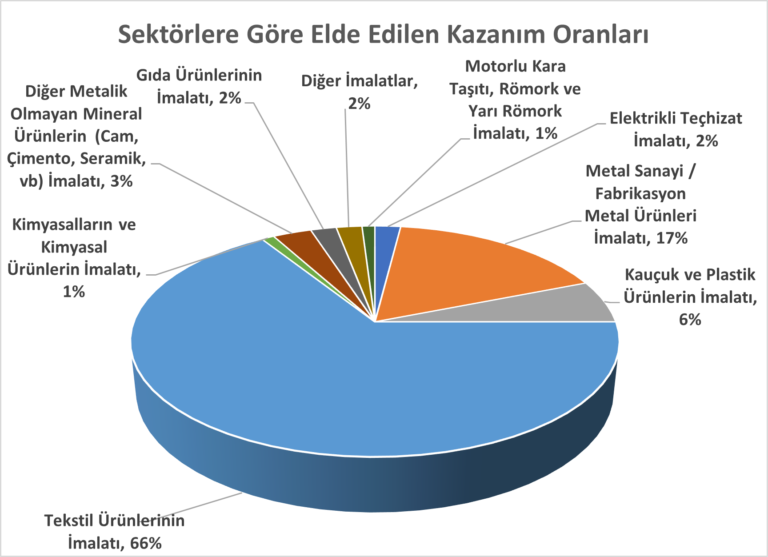

Bugün pilot sahadaki faaliyetlerimizi tamamlarken, sahadan elde ettiğimiz bazı istatistikleri de sizlerle paylaşmak isterim. 7 OSB’de gerçekleştirdiğimiz pilot programa katılan KOBİ’lerimiz ağırlıklı olarak Tekstil Sektöründe faaliyet göstermektedir. Pilot program katılımcılarının %35’ini oluşturan Tekstil Sektöründe 172 motor değişimi ile 979.809 kWh enerji tasarrufu sağladık. Katılımcılarımızın %21’inin faaliyet gösterdiği Metal Sanayi ve Fabrikasyon Metal Ürünleri İmalatı sektöründe ise 80 motor değişimi ile 260.995 kWh daha az elektrik tüketimine öncü olduk. KOBİ katılım sayısı açısından 3.sırada yerini alan Kimyasalların ve Kimyasal Ürünlerin İmalatı sektöründe 23 motor değişimi ile 15.297 kWh elektrik tüketiminden kazanç elde ederken, 4.sırada yer alan Kauçuk ve Plastik Ürünlerin İmalatı sektöründe 21 motor değişimi ile 85.823 kWh’lık bir kazanç sağlamış olduk. %7 katılım ile 5.sıradaki Diğer Metalik Olmayan Mineral Ürünlerin (Cam, Çimento, Seramik, vb) İmalatı sektöründe ise 8 motor değişimi ile elektrik tüketiminde 43.998 kWh’lık bir azaltma gerçekleştirmiş olduk.

Pilot programa katılan KOBİ’lerimizin ön etütlerinde ve detaylı etütlerinde hazırlanan raporlar yardımıyla değişimine karar verdikleri elektrik motorlarının güçleri 1,5 kW ile 200 kW arasında değişmektedir. Değişim yapılan 363 adet motorun yatırımlarını ve proje kapsamında verilen hibeleri dikkate alarak hesaplama yaptığımızda sektör veya motor gücüne özgü bir kümelenme ile karşılaşmamakla birlikte ortalama geri ödeme süresinin 15 ay ile 20 ay arasında değiştiğini gözlemledik.

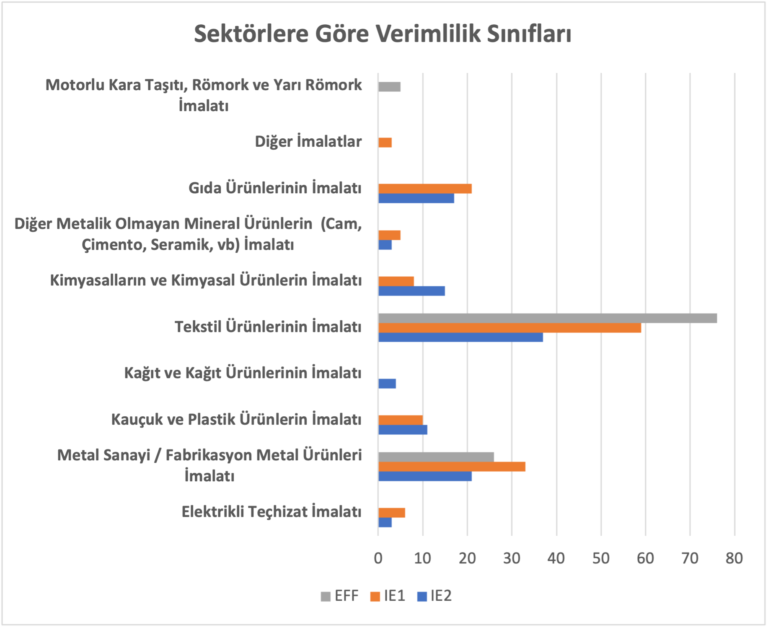

Değişen motorların %97 si ürünlerin rafta hazırda bulunma olasılığının yüksek olması nedeniyle IE3 sınıfında seçilirken, % 3’ü daha da yüksek enerji verimliliği sağlamak amacıyla IE4 olarak tercih edildi. Sahada değişimini gerçekleştirdiğimiz motorların %31’i IE2, %39’u IE1 ve %30’u EFF verimlilik sınıfına sahip motorlardı. Verimlilik sınıflarını incelediğimizde EFF sınıfı çok eski teknoloji motorların ağırlıklı olarak Tekstil Ürünlerinin İmalatı ve Metal Sanayi / Fabrikasyon Metal Ürünleri İmalatı sektörlerinde kullanılmakta olduğunu, bu nedenle pilot programda en çok bu sektörlerde verimlilik sağlandığını görüyoruz. Buradan özellikle söz konusu sektörler için enerji verimliliği potansiyelinin yüksek olduğu ve ileride yapılacak projelerde bu sektörlerde daha fazla çalışma yapmanın iklim değişikliği ile mücadele ve ülke hedeflerimize ulaşmak için etkili olacağı sonucunu çıkarabiliriz.

Elektrik motorlarında verimlilik değerlerinin, motorun fabrikada üretilip sahada kullanılmaya başlandığı zamandan, çalıştığı ömrü boyunca değişim göstereceği yadsınamaz bir gerçektir. Özellikle sarım gören motorlarda sarım işlemi başına %1,5-2 oranında verimlilik kaybı olabileceğini göz önünde bulundurursak değişim yaptığımız motorların yaklaşık  %39’unun yeniden sarım görmüş motorlardan olması, bununla birlikte yaklaşık %60’ının da 20 yaş üzeri motorlar olması TEVMOT Projesinin piyasada yarattığı etkinin öngörülenden daha fazla olabileceği sonucunu doğurmaktadır.

%39’unun yeniden sarım görmüş motorlardan olması, bununla birlikte yaklaşık %60’ının da 20 yaş üzeri motorlar olması TEVMOT Projesinin piyasada yarattığı etkinin öngörülenden daha fazla olabileceği sonucunu doğurmaktadır.

Ayrıca gururla ifade etmek gerekiyor ki KOBİ’lerimiz değiştirdikleri 363 motorun 1 tanesi hariç hepsinde yerli markayı tercih ettiler, sadece 1 motor “patlamaya karşı korumalı (ex-proof)” özellikte olması gerektiğinden ve bu özellikte yüksek verimli motorun yerli markaların ürün gamında henüz bulunmaması nedeniyle ithal marka tercih edildi.

Pilot sahamızda değiştirilen motorların %55’i sektörlere özgü proses makinalarında, %25’i fan sistemlerinde, %15’i pompalarda, %5’i ise taşıyıcı sistemlerde kullanılan motorlardan seçildi.

TEVMOT Pilot Programımızı tamamlarken…

Pilot sahamızda üstün verimli (IE3) veya süper üstün verimli (IE4) motorların kullanılmasıyla elektrik motorlarının 1.493.321 kWh daha az enerji harcamasını, bu sayede de doğaya 685 ton daha az karbon salımı gerçekleşmesini sağlamış olduk. Bu değerler, TEVMOT Projesi kapsamında iş birliği yaptığımız tüm KOBİ’ler baz alındığında KOBİ başına düşen yıllık ortalama elektrik tüketiminin ve yıllık ortalama CO2 eşdeğeri emisyonunun %50’sine denktir.

Proje ile KOBİ’lerimize ve ülkemize sağladığımız en önemli katkılardan birisi de KOSGEB tarafından açıklanan Yeşil Dönüşüm Destek Programı’dır. Enerji verimliliği çalışmalarının bunun gibi finansal araçlar ile daha sürdürülebilir olması, hem ülkemizin 2053 net “0” karbon hedefine ulaşabilmesine hem de tüm Dünya’yı ilgilendiren İklim Değişikliği ile Mücadelede yol alarak sonraki nesillere olan “Yaşanabilir Bir Dünya Bırakma” sorumluluğumuzu yerine getirebilmemize yardımcı olacaktır.